Tecnologia Fraunhofer é a solução para tratamento resíduos urbanos e descarbonização?!

Uma tecnologia revolucionária está gerando hidrogênio, combustíveis sintéticos e biofertilizantes a partir da biomassa proveniente de qualquer tipo de resíduo. Desenvolvido pelo Fraunhofer UMSICHT, a TCR® (do inglês Reforma Termocatalítica), converte biomassa em 3 subprodutos (carvão, óleo e syngas) um processo de dois estágios que consiste em pirólise intermediária e reforma catalítica. Esses subprodutos são o início para a próxima geração de combustíveis sintéticos ou materiais base para a indústria química.

TCR® oferece soluções inovadoras para tratamento de biomassa

A TCR® pode ser usada para converter um amplo espectro de resíduos biogênicos e materiais residuais em fontes de energia armazenáveis. Atualmente, as fontes de energia líquida e as matérias-primas de origem fóssil ainda são responsáveis por aproximadamente 98% da energia motriz no transporte e 22% da energia de aquecimento na Alemanha. Além disso, 16% do óleo mineral é consumido na indústria química. Vários setores da economia continuarão a depender de fontes de energia líquida com alta densidade de energia ou de matérias-primas equivalentes a óleo mineral no futuro, incluindo tráfego aéreo, transporte marítimo, transporte rodoviário pesado e a indústria química. Como a TCR® gera fontes de energia neutras em CO2 a partir de resíduos biogênicos, podendo processar o óleo neutro em CO2 em combustíveis compatíveis com os padrões, ela se viabiliza como uma tecnologia limpa e segura para que esses setores possam sair da dependência em combustíveis de fontes fósseis.

Apesar de uma tecnologia promissora, existem sempre pontos a serem melhorados e otimizados. A combustão, a gaseificação e a conversão de biomassa geralmente precisam lidar com restrições relacionadas à variedade de possíveis materiais de entrada, à conformidade com os padrões de emissão e à eficiência energética geral. A qualidade dos produtos obtidos a partir de resíduos biogênicos também não tem sido satisfatória até o momento. Nesse contexto, o instituto Fraunhofer UMSICHT, em Sulzbach-Rosenberg, desenvolveu um novo processo para a utilização de resíduos de biomassa dentro da estrutura do Center for Energy Storage, que foi financiado pelo Ministério de Assuntos Econômicos da Baviera nas unidades do Fraunhofer em Sulzbach-Rosenberg e Straubing com mais de 16 milhões de euros: reforma termocatalítica.

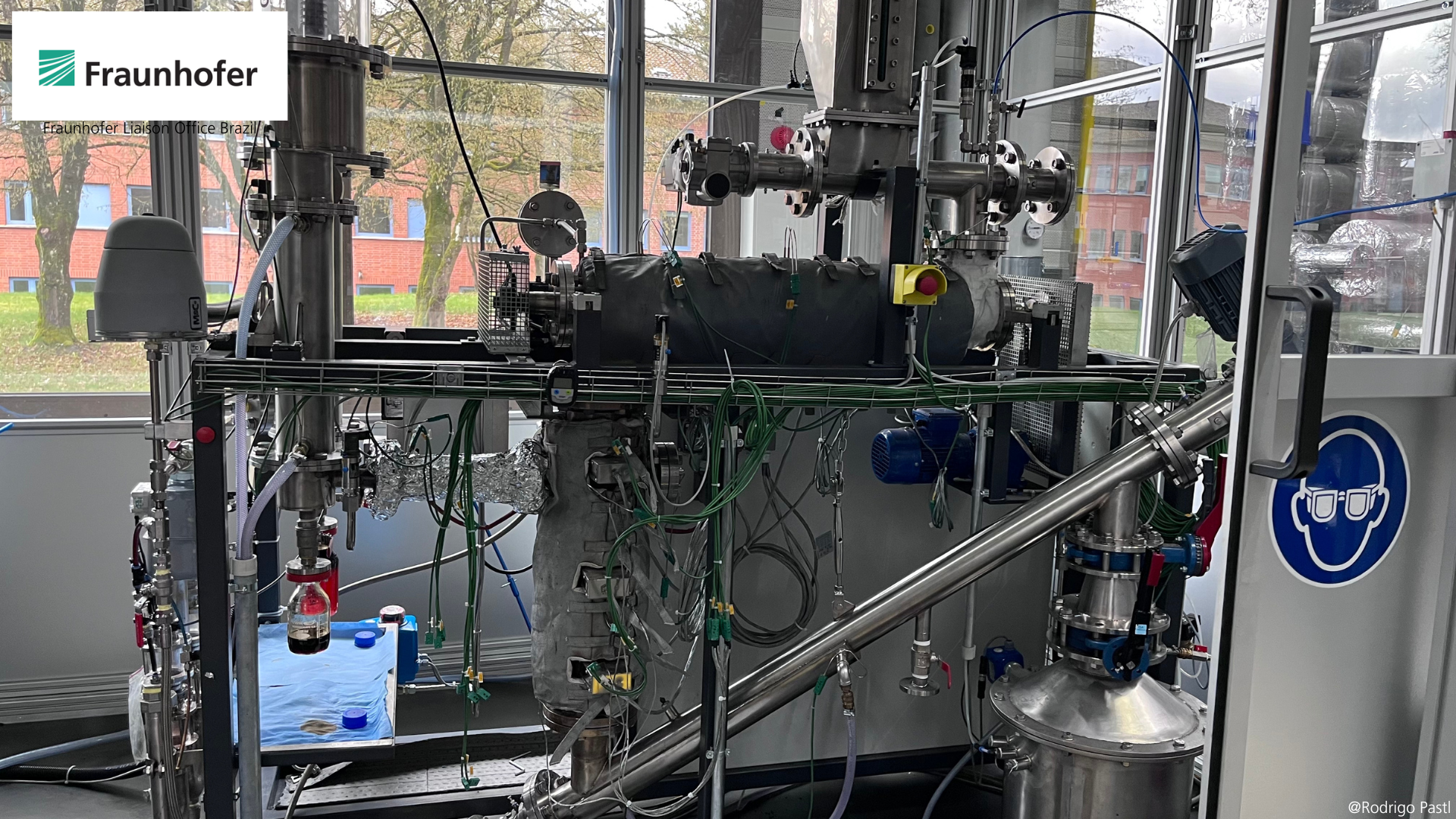

Além disso, esse mesmo instituto construiu uma planta piloto de TCR® no Centro de Inovação da RWE em meados de 2022 e a colocou em funcionamento na primavera de 2023. Nesta usina, que pode converter 30 kg de matéria-prima por hora, o lodo de esgoto seco, em particular, mas também outras biomassas, é convertido. É dada atenção especial à pesquisa dos produtos líquidos e sólidos. Eles são caracterizados em detalhes e seus possíveis usos são avaliados. Embora a fração líquida contendo óleo possa ser processada em combustível, é possível usar o carvão como matéria-prima para outros processos de conversão de alta temperatura, como por exemplo, na planta vizinha de conversão de alta temperatura MFC (microbial fuel cells).

Como funciona a tecnologia TCR®?

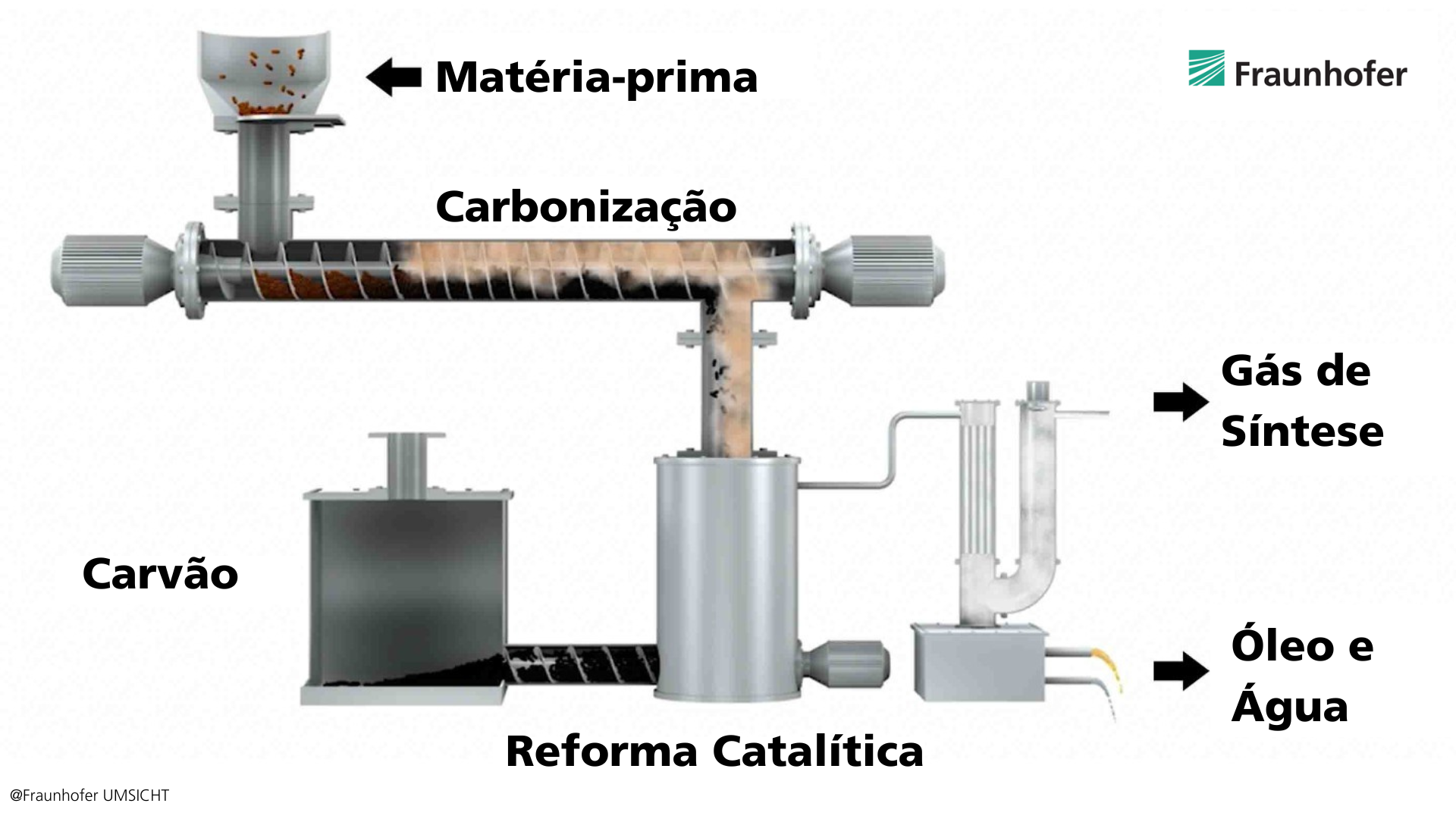

O processo converte a matéria-prima biogênica em óleo, gás de síntese e carvão. Em um primeiro estágio, a biomassa é gentilmente decomposta em biochar e componentes voláteis em um reator de parafuso de operação contínua na ausência de oxigênio a temperaturas médias (< 500 °Celsius). A formação de alcatrão e outros poluentes é evitada pelas condições otimizadas do processo nas várias zonas do reator.

No segundo estágio, em um pós-reformador, o carvão e os vapores são refinados cataliticamente a temperaturas de até 700 °Celsius para melhorar o rendimento do gás e a qualidade do produto. Os vapores são então resfriados. Durante a condensação, o óleo e a água do processo são separados. O gás restante é limpo.

Ao fim, são 3 os subprodutos do processo:

- Gás de Síntese, um subproduto gasoso livre de poeira, possui um teor de hidrogênio muito alto, que pode chegar a 50%.

- Carvão ("biochar") com alto teor de carbono, que é usado in-situ como catalisador no próprio processo TCR®, podendo servir como condicionador de solo ou ser armazenado.

- Um óleo de pirólise com consistência semelhante à do petróleo, com alto valor calorífico e valores de acidez muito baixos (comparáveis aos óleos vegetais). Ele pode ser refinado junto com o petróleo bruto mineral em refinarias (coprocessamento) ou processado em produtos como gasolina e diesel.

Em resumo, os produtos resultantes são neutros para o clima. A energia necessária é gerada a partir dos resíduos utilizados, portanto, praticamente não há emissões de CO2 no processo. Os próprios materiais de entrada, por definição, não têm "mochila de CO2" (ao contrário da biomassa, que também tem uma pequena proporção de emissões de CO2 devido ao cultivo).

Esse carvão pode ser introduzido nos solos, desde que a matéria-prima não esteja contaminada. O carbono contido no carvão é então removido permanentemente da atmosfera. (O carvão do processo TCR é extremamente estável devido ao baixo teor de oxigênio e hidrogênio e não é decomposto no solo). Se o carbono for sequestrado dessa forma, os produtos, ou seja, o óleo e o gás, terão um balanço negativo de CO2.

No caso da produção de combustível, o hidrogênio necessário da matéria-prima também é fornecido pelo gás de síntese. Isso significa que os combustíveis produzidos pelo processo TCR também têm um balanço de CO2 quase neutro.

Benefícios da tecnologia TCR®

A tecnologia TCR® se destaca de outros processos de pirólise devido à sua alta eficiência energética, a uma ampla gama de materiais de entrada e, acima de tudo, à alta qualidade do produto.

O calor necessário para operar a usina é gerado a partir da biomassa residual. Como alternativa, a eletricidade excedente pode ser usada para esse fim. O gás pode ser usado no local em uma usina combinada de calor e energia para gerar eletricidade e calor ou para a síntese de combustíveis. O óleo pode ser usado na mistura como um combustível armazenável. O carvão pode ser gaseificado ou usado para melhorar o solo.

Além disso, existe uma gama de aplicações para materiais residuais. A TCR® trabalha com um amplo espectro de biomassas e resíduos com um teor seco de 70% ou mais, por exemplo, lodo de esgoto, resíduos de fermentação de usinas de biogás, resíduos de madeira, material de conservação de paisagens, resíduos de biomassa industrial, como grãos gastos ou lodo de reciclagem de papel, frações de resíduos biológicos, palha e outros resíduos agrícolas até excrementos de animais.

Processo robusto com alta eficiência energética

O processo garante alta estabilidade operacional, evitando a formação de poeira e alcatrão, e pode processar matéria-prima com níveis de umidade de até 30%. Ao mesmo tempo, ele fornece calor para a pré-secagem de biomassa com um teor de umidade superior a 50%. Cerca de 75% da energia do valor calorífico da matéria-prima é usada nos produtos. Se o calor fornecido para a secagem da biomassa for levado em conta, cerca de 90% da energia utilizada estará disponível para uso sustentável. O projeto da planta em contêineres permite que os tamanhos de plantas descentralizadas sejam realizados de forma economicamente viável a partir de 300 kWel.

Planta de grande escala

Atualmente, há várias plantas-piloto de TCR® de diferentes tamanhos: no Chile, na Suíça, na Itália e no Canadá, há plantas com capacidade de processamento de dois quilos de lodo de esgoto por hora. 30 quilos por hora são processados em Birmingham, em Sulzbach-Rosenberg e, futuramente, em Edmonton.

Em Hohenburg (distrito de Amberg-Sulzbach), uma usina de demonstração em larga escala com capacidade de 500 quilogramas por hora foi construída como parte do projeto da União Europeia "TO-SYN-FUEL". Ela processa lodo de esgoto seco como matéria-prima.

Texto e adaptação:

Dr.-Ing. Rodrigo Pastl

Fraunhofer Liaison Office Brazil

Fraunhofer Liaison Office Brazil